Пластмасови екструдери

Какво е пластмасов екструдер?

Пластмасов екструдер означава материал, който се прехвърля от бункер към шнек, транспортира се, постепенно се разтопява от механичната енергия, генерирана от въртящите се шнекове, бавно се превръща от твърди частици във високопластични и след това бавно се превръща във вискозна течност (вискозитет), след което упорито се изстисква.

Видове машини за екструдиране на пластмаси

Едношнеков екструдер

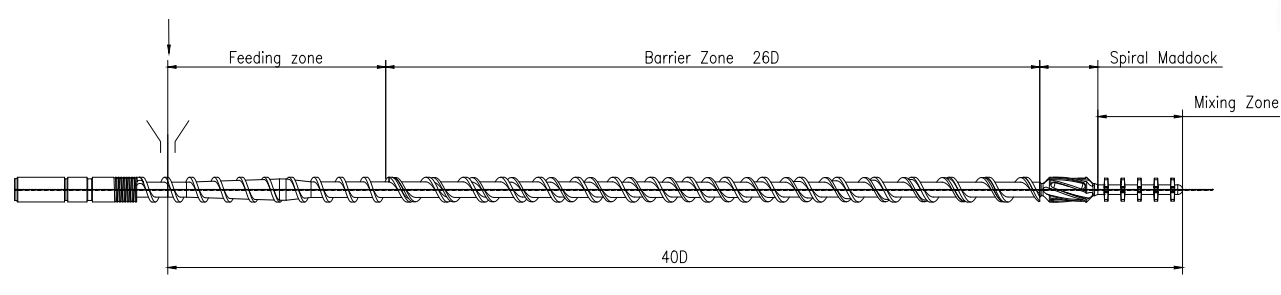

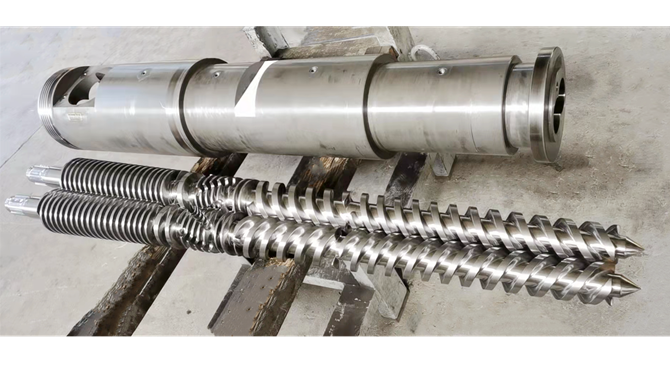

Оптималният бариерен шнек е приложим за широка гама от суровини и изделия. Прецизната система за контрол на температурата осигурява постоянен и стабилен производителност при различни скорости. Специално проектираният цилиндър с жлеб за подаване е съобразен със структурата на шнека и осигурява стабилно и надеждно производство. Мощното и издръжливо динамично задвижване гарантира стабилен обем на екструдиране и превъзходно качество на изделията. Високопроизводителната ко-екструдерна машина може да се управлява независимо или с тандемно задвижване, управлявано от главния екструдер.

Винт: висока производителност, износоустойчив дизайн, равномерно и гладко топене, нежен процес на топене, ниска температура на топене

Цев: висококачествена стоманена сплав

Двигател: ефикасен и енергоспестяващ мотор (AC/DC мотор)

Надеждна скоростна кутия: дълъг експлоатационен живот, ниски разходи за поддръжка

Висококачествени електрически компоненти: световноизвестна марка, стабилни и надеждни

Gravim етрик система за контрол на дозирането: точен контрол на теглото на метър, спестяване на суровини

Система за управление: автоматично управление на цялата линия, регистриране на данни в реално време

Коничен двушнеков екструдер

По-дългият шнек с най-новата двойноконична структура и променлива стъпка подобрява производителността с над 30%. Компактната разпределителна скоростна кутия с аксиални лагери на известната марка прави монтажа и/или демонтажа удобен. Закалената зъбна повърхност на скоростната кутия гарантира висока товароносимост и дълъг експлоатационен живот. Екструдерът и подаващото устройство се задвижват от DC двигател. Използването на DC регулатор на скоростта постига синхронизация на екструдера, подаващото устройство и изтеглящата машина, което прави работата по-удобна. Японският RKC измервателен уред осигурява прецизен контрол на температурата. Основните електрически компоненти са от чуждестранни доставчици или местни съвместни предприятия. Датчиците за налягане и температура на стопилката позволяват ясна проверка на стопилката и лесна работа.

Двушнековите екструдери се използват главно за обработка на меки/твърди PVC тръби, PVC профили, PVC кабели, PVC прозрачни бутилки, както и други полиолефинови продукти, особено за директна обработка на пластмасови/прахообразни материали.

Паралелна двушнекова екструдерна машина

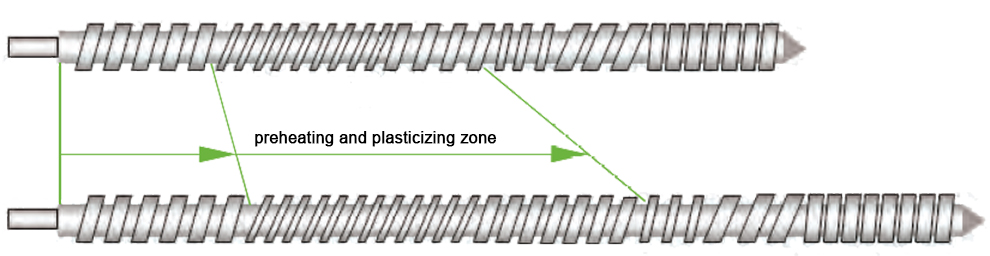

Оптимизираният дизайн на вентилиращия паралелен, противоположно въртящ се двоен винт има предимства като ниско износване, ниска консумация на енергия, висока ефективност и равномерна стабилност при екструдиране. Професионална марка скоростна кутия за паралелен двоен винт, стабилна, издръжлива и с ниски разходи за поддръжка.

Системата за управление на Siemens гарантира автоматично управление на цялата линия.

Висококачествените електрически компоненти осигуряват надеждно, прецизно управление и експлоатационен живот.

Отличната система за контрол на температурата гарантира прецизност на контрола на температурата във всяка нагревателна зона на екструдера, като по този начин осигурява добро качество на продуктите.

Добрата вакуумна изпускателна система осигурява ефекта на изпомпване и обезвлажняване по време на процеса на екструдиране.

Добре структурираната система за водно и въздушно охлаждане на цевта осигурява добро качество на продукта.

Винт: високопроизводителен, износоустойчив дизайн

Цев: висококачествена стоманена сплав, обработена с азот, устойчива на износване

Двигател: ефикасен и енергоспестяващ мотор (AC/DC мотор)

Надеждна скоростна кутия: дълъг експлоатационен живот, надеждна и издръжлива

Висококачествени електрически компоненти: световноизвестна марка, стабилни и надеждни

Бункерът за суровини, включващ блендер и двушнеково подаване, гарантира непрекъснато подаване на суровините.

Система за управление: автоматично управление на цялата линия, регистриране на данни в реално време